廢廢鋁的預處理是指將廢鋁廢件和廢料的狀態(tài)變成能夠進行有效的后續(xù)冶金加工的過程。這一過程包括:使各種廢件和廢料達到規(guī)定的外形尺寸和重量標準;將廢鋁與黑色金屬分離;去除非金屬夾雜物、水分、油質等。對廢廢鋁進行精細和高質量的準備,使之適用于冶金工序,可以使廢鋁損失減少到最低程度,使燃料、電力、熔劑的單位消耗降低,使冶金設備和運輸工具得到有效的利用,并使勞動生產(chǎn)率及廢鋁與合金產(chǎn)品的質量得到提高。

廢鋁廢件與廢料的預處理包括下列主要工序:分選,切割,打包,壓塊,破碎,粉磨,磁選,干燥,除油等。特種再生原料(廢蓄電池、廢電動機、廢電線、馬口鐵廢料)的預處理,采用專門的生產(chǎn)線。全蘇再生廢鋁科學研究設計院研究出廢廢鋁預處理的一般工藝流程(圖1),該流程從廢鋁廢件與廢料進入車間起,至成品發(fā)往用戶廠為止。

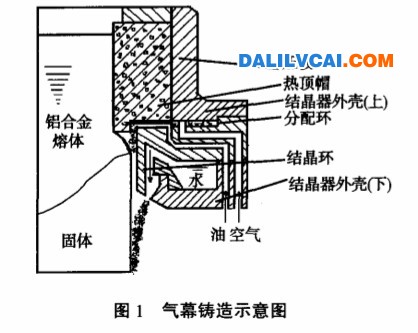

圖1

打包和壓塊

打包的目的是把松散的輕薄的廢件與廢料壓實并制成一定重量、尺寸和密度的打包塊。密實的物料便于裝爐熔煉,熔煉過程中氧化造成的金屬損失也小,同時,原料的運輸費用還可得到降低。需要進行打包加工的,是分解成塊的大型廢件、廢散熱器、切邊、廢棒材、廢管材、廢電纜、廢定子繞組、碎屑、廢壓模、日用廢品等。加工的打包塊密度,取決于壓力的大小以及所壓制的物料的厚度。廢銅打包需用2000~4500千牛頓壓力,廢鋁打包則需用1400~2000千牛頓壓力。

各種液壓打包機(表4)按壓力大小分為小功率(壓力2500千牛頓)打包機(Б-132型、Б-133型、ПГ-150型)、中等功率(壓力2500~5000千牛頓)打包機(Б-1334型、ПГ-400型、CPA-400型)和大功率(壓力5000千牛頓以上)打包機(CPA-1000型、CPA-1250型)。

表1(前)蘇聯(lián)國產(chǎn)打包機的技術參數(shù)

|

機型

|

外形尺寸(米)

|

最后壓級壓力(千牛頓)

|

打包機生產(chǎn)能力(塊/小時)

|

電動機功率(千瓦)

|

打包機重量(噸)

|

|

|

擠壓室

|

打包狀

|

|||||

|

Б-132型*

|

1.5×0.7×0.6

|

0.3×0.4×0.6

|

1000

|

25

|

10

|

8

|

|

Б-1330型

|

1.7×0.9×0.3

|

0.3×0.3×0.5

|

1000

|

75

|

85

|

26

|

|

П-150型

|

1.8×0.7×0.6

|

0.3×0.3×0.6

|

1500

|

20

|

20

|

10

|

|

Б-1334型

|

1.7×1.4×1.2

|

0.4×0.4×0.5

|

2500

|

35

|

135

|

72

|

|

CPA-400型

|

3.0×2.6×0.8

|

0.6×0.6×1.2

|

2900

|

1

|

220

|

113

|

|

ПГ-400型

|

2.8×1.5×1.1

|

0.4×0.5×0.6

|

3900

|

20

|

220

|

87

|

|

CPA-1000型**

|

4.5×4.0×1.3

|

1.0×0.7×2.0

|

6200

|

20

|

250

|

308

|

|

CPA-1250**

|

2.2×0.8×2.9

|

1.0×0.8×0.8

|

11800

|

45

|

430

|

285

|

*Б-132型打包機雖然已經(jīng)停止生產(chǎn),但許多企業(yè)仍在使用。

**CPA型打包機是由捷克斯洛伐克生產(chǎn)供應的。

打包過程包含以下主要工序:廢料的驗收和準備,裝入打包機,打包,將打包塊推出擠壓室,驗收并運走成品打包塊。

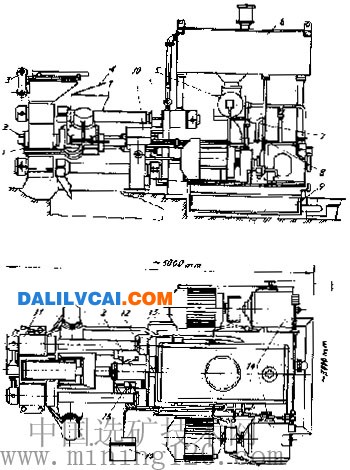

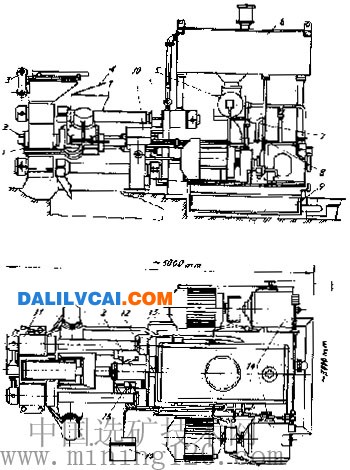

現(xiàn)用Б-132型打包機(圖2)的作業(yè)來說明打包過程中各道工序之間的連貫性。借助液壓缸將原料由料箱1送入擠壓室2。擠壓室則用由液壓缸4傳動的蓋3蓋住。此時露出擠壓室邊緣的廢料尾端由固定在蓋的側面和前面的刀切掉。打包過程中采用縱向和橫向擠壓頭兩次擠壓,擠壓頭固定在液壓缸5、6的活塞桿上。壓制完畢后,打開擋板并借助液壓缸7將打包塊推出擠壓室。

各種液壓打包機都是自動化或半自動化作業(yè),能將廢料打壓成重量為50~4500千克的不同打包塊。

圖2 Б-132型打包機的打包流程

а-裝料;б-關蓋;ъ,г-打包;э-推出打包塊

壓塊適合在對廢廢鋁屑進行冶金處理前備料時采用。壓塊的目的是便于存放和運輸,加快溶煉過程并減少金屬損失。在壓塊過程中,原料被壓實至2000~2200千克/米3的密度。適合進行壓塊的是粒度小于100毫米的無夾雜干屑。

(前)蘇聯(lián)國內許多企業(yè)在對廢屑進行壓塊加工時廣泛使用液壓壓塊機(Б-654型)和脈沖式壓塊機(MИБ-275型)。

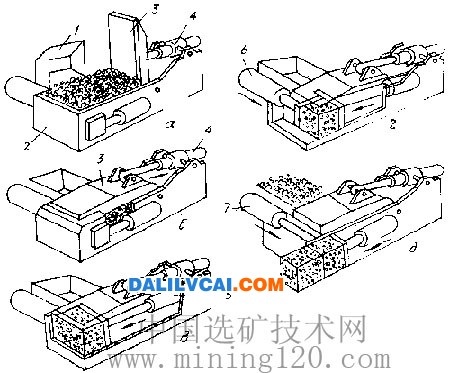

用Б-654型壓塊機(圖3)生產(chǎn)壓塊的過程,包括6個自動實施的連續(xù)工序:Ⅰ-切截批量廢屑并用風動搗錘搗實;Ⅱ-用擠壓頭夾住廢屑并將其壓入陰模,同時進行壓塊造形,并使系統(tǒng)中的壓力達到13亨帕;Ⅲ-移開搗錘,夾入新批量廢屑;Ⅳ-在主液壓缸的作用下使壓塊成形,成形過程持續(xù)至壓力達16亨帕為止;Ⅴ-由陰模取出成品壓塊并使帶有搗錘的擠壓筒復位;Ⅵ-退出擠壓頭,使壓塊落入出料槽。在整個循環(huán)作業(yè)過程中,振動器均勻地將廢屑由料倉給入進料槽。

圖3 Б-654型壓塊機

1-帶有液壓缸的橫梁;2-移動擠壓筒的液壓缸;3-振動器;

4-帶風動搗錘的擠壓筒;5-充油閥;6-充油箱;7-壓力閥;

8-快速液壓缸;9-油箱;10-操縱臺;11-空氣分配器;

12-液壓工作缸;13-電動機;14-泵;15-可逆閥

脈沖式壓塊機的擠壓功能,是在天然氣和空氣的混合物燃爆過程中釋放產(chǎn)生的。采用這種壓塊機加工鋁屑,可制取直徑275毫米、高65~75毫米、重10~12千克的壓塊。壓塊機的加工能力為1.2~1.5噸/小時。

1.回收分選:應往意以下幾點:(1)不同材質牌號的鋁屑,區(qū)分回收。(2)回收的鋁屑應嚴格按牌號分類分號堆放于貯放場規(guī)定的格倉中,并標明鋁屑的種類牌號,有條件時應及時重熔,避免混號。(3)應避免泥沙、棉紗等雜物混入鋁屑。必要時需進行人工篩除其他雜質;

2.打包成型:打包成塊便于運輸及再利用;外購型鋁屑包塊在使用前需破碎拆包重新篩除雜質(原料自產(chǎn)自用可省略該步驟)

3.除塵排液:鋁屑在加工、運輸過程中混進的泥土及切削過程中用來做切削液的水或油需清除,回收廠家可采用清洗除塵,甩干或250-350℃烘干除水排油,保存不善則氧化銹蝕嚴重,應及時進行預熱烘烤.鋁屑的烘烤溫度必須根據(jù)各方面因素宋確定。溫度過高,不僅熱量損耗大,而且會造成鋁屑的強烈氧化。所以一般烘烤溫度應拄制在250~350C之間。

鋁屑預熱烘烤不但可去除鋁屑中的油和水,而且可以縮短熔煉時間,在降低電耗的同時,可以提高熔煉設備的生產(chǎn)率,降低烙煉(重熔)成本。

4.磁選除鐵:生產(chǎn)以及打包運輸及破碎過程中,容易混進含鐵雜質,特別是經(jīng)破碎機破碎后的鋁屑,更要嚴格執(zhí)行磁選工藝,以去除可能產(chǎn)生的氧化粉末或夾雜的泥砂及帶入的鋼屑。但如果鋁屑很“新鮮”又干凈,而且烘烤溫度正常,則不必篩分。通過以上預處理的鋁屑,就可以用來回爐重熔,澆注成再生錠,以供熔煉鋁合金時使用。

5.回收利用:經(jīng)由前面工序,鋁屑即可回收利用,有條件的廠家也可將鋁屑壓制成塊后回收利用,降低原料回收過程中的氧化損,同時增快了熔煉速度,起到了節(jié)能增效的效果。