1 引言

超高強(qiáng)鋁合金自50年代末期問(wèn)世以來(lái),由于存在嚴(yán)重的缺口敏感和應(yīng)力腐蝕等問(wèn)題,始終未在航空工業(yè)上應(yīng)用。但隨著航空技術(shù)的不斷發(fā)展,對(duì)結(jié)構(gòu)材料提出越來(lái)越高的要求,高強(qiáng)、耐蝕和減重是鋁合金用材的發(fā)展方向。90年代,美國(guó)Alcoa鋁業(yè)公司利用合金高純化和新熱處理技術(shù),研制出性能優(yōu)異的超高強(qiáng)鋁合金7055T77,并成功地用于B777飛機(jī)結(jié)構(gòu)受力件。掀起了超高強(qiáng)鋁合金研究和應(yīng)用的高潮。資料分析表明,T77專(zhuān)利熱處理技術(shù)實(shí)質(zhì)上是一種DSA(Desaturation Ageing)緩飽和再時(shí)效工藝。

2 材料制備與性能測(cè)試

2.1 材料制備

本研究合金的名義化學(xué)成分為:7.81%Zn,2.16%Mg,2.26%Cu,0.13%Zr,0.03%Ti。制造工序?yàn)榘脒B續(xù)鑄錠(?φ50mm)→鑄錠均勻化→擠壓(φ12mm棒)→固溶處理→多級(jí)時(shí)效。

2.2 性能測(cè)試和組織分析

選擇470℃、480℃、490℃和500℃進(jìn)行過(guò)燒試驗(yàn),采用金相法測(cè)定合金過(guò)燒溫度。拉伸性能按HB5143-80試驗(yàn)方法測(cè)定,應(yīng)力腐蝕按HB5254-83試驗(yàn)方法測(cè)定。用H-800型透射電鏡對(duì)合金的顯微結(jié)構(gòu)進(jìn)行觀察。

3 實(shí)驗(yàn)結(jié)果

3.1 固溶處理溫度確定

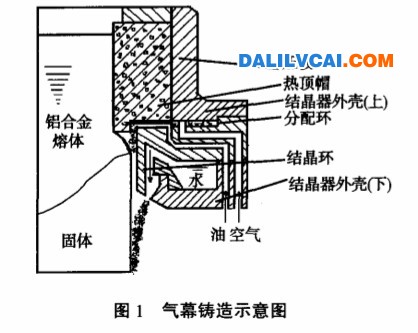

為確定合金固溶處理溫度,首先需測(cè)定其過(guò)燒溫度。從圖1金相組織看出鑄錠480℃有輕微過(guò)燒,確定為480℃過(guò)燒溫度,相應(yīng)的擠壓棒材的固溶處理溫度為470℃。

3.2 單級(jí)時(shí)效時(shí)間對(duì)電導(dǎo)率的影響

隨著時(shí)效時(shí)間的變化,電導(dǎo)率有一最低點(diǎn),時(shí)間對(duì)應(yīng)約為16h,根據(jù)電導(dǎo)率與強(qiáng)度的對(duì)應(yīng)關(guān)系,此點(diǎn)對(duì)應(yīng)強(qiáng)度最大值(T6狀態(tài)),表1中拉伸性能測(cè)試結(jié)果也表明了這一點(diǎn)。電導(dǎo)率隨后升高趨于平緩,考慮電導(dǎo)率與抗蝕性能的對(duì)應(yīng)關(guān)系,選擇120℃/24h為DSA工藝中T6′制度。

3.3 DSA處理對(duì)維氏硬度和電導(dǎo)率的影響

DSA工藝(T6′+DS+T6′)中,緩飽和處理(DS)溫度在170~190℃變化時(shí)的顯微硬度性能示于圖3。如圖所示,溫度較低(170℃),緩飽和處理后的硬度呈先升高隨后緩慢下降的趨勢(shì);而隨著溫度升高(180℃,190℃),硬度呈下降趨勢(shì),溫度愈高,下降速度愈快。再時(shí)效處理后,硬度均高出緩飽和處理時(shí)的硬度,但隨著溫度的提高,硬度提高幅度減小。

本研究不同的緩飽和與再時(shí)效處理的電導(dǎo)率變化趨勢(shì)相同,即隨緩飽和時(shí)間延長(zhǎng),電導(dǎo)率升高,且溫度越高,電導(dǎo)率升高幅度越大。圖4示出170℃緩飽和及再時(shí)效處理時(shí)的電導(dǎo)率變化。

3.4 雙級(jí)時(shí)效對(duì)硬度(HV)和電導(dǎo)率的影響

選第一級(jí)時(shí)效溫度為120℃,其時(shí)效時(shí)間與155℃和165℃第二級(jí)時(shí)效的顯微硬度性能示于圖5。如圖所示,第一級(jí)時(shí)效的時(shí)間對(duì)第二級(jí)時(shí)效的顯微硬度影響不大,155℃不同時(shí)間時(shí)效的硬度均高于165℃時(shí)效的硬度,155℃/9h和155℃/12h時(shí)效的硬度高于155℃/15h。155℃不同時(shí)間時(shí)效的電導(dǎo)率性能示于圖6。如圖所示,第一級(jí)時(shí)效時(shí)間對(duì)電導(dǎo)率的影響不大,第二級(jí)時(shí)效隨時(shí)效時(shí)間增加,電導(dǎo)率增大。

3.5 DSA和雙級(jí)時(shí)效對(duì)室溫拉伸和抗應(yīng)力腐蝕性能的影響

緩飽和處理溫度在170~190℃變化時(shí)和雙級(jí)時(shí)效時(shí)的室溫拉伸和抗應(yīng)力腐蝕性能。DSA處理后,屈服強(qiáng)度又恢復(fù)到了T6狀態(tài)水平,而抗應(yīng)力腐蝕性能大大提高。雙級(jí)時(shí)效處理相對(duì)DSA處理,抗蝕性能相當(dāng),室溫拉伸性能降低。

4 結(jié)果分析和討論

按照DSA時(shí)效工藝?yán)碚摚谝浑A段強(qiáng)度應(yīng)明顯低于峰值時(shí)效強(qiáng)度,只是使合金元素集中形成細(xì)的島分布;第二階段較高溫度時(shí)效時(shí),使已形成的島穩(wěn)定化,在晶界上元素向島集中從而減小晶界和晶內(nèi)的電位差,提高抗腐蝕性能,反映出的顯微組織特征為晶界相粗化,間距加大,另一方面,在高溫加熱下可能使晶內(nèi)析出新相,即所謂二次硬化,提高合金強(qiáng)度;第三階段時(shí)效,利用殘余過(guò)飽和度提高強(qiáng)度,而晶界有利相分布保留下來(lái)。圖7b顯示出170℃緩飽和再時(shí)效的組織特征,相對(duì)峰值時(shí)效組織晶界析出相尺寸明顯不同,而晶內(nèi)組織變化不大。圖7c為雙級(jí)時(shí)效的組織特征,是典型的過(guò)時(shí)效狀態(tài)組織,晶內(nèi)和晶界相尺寸均有明顯的長(zhǎng)大。

數(shù)據(jù)分析,DSA處理以170℃和180℃緩飽和溫度處理較好,考慮工業(yè)化生產(chǎn)厚零件時(shí)效時(shí)間加長(zhǎng),以170℃為更佳,時(shí)效時(shí)間可在1~3h之間選擇。

5 結(jié)論

?。?)本研究合金的固溶處理溫度為470℃。

?。?)從強(qiáng)度和抗腐蝕綜合性能考慮,所研究的超高強(qiáng)鋁合金選用DSA工藝處理更為合理。