眾所周知,鋁材擠壓模具最關(guān)鍵的部位是??椎墓ぷ鲙?。其中工作帶的長(zhǎng)度,角度,形狀和表面粗糙度是影響鋁型材成形和表面質(zhì)量的關(guān)鍵因素。國(guó)內(nèi)的擠壓廠目前都是依靠人工打磨拋光,借助于角規(guī),刀口尺和千分尺來(lái)對(duì)工作帶的長(zhǎng)度和表面進(jìn)行檢測(cè)和修正,其精度往往難于保證,另外作業(yè)人員的技能水平差距也直接影響到作業(yè)后的效果,引入三坐標(biāo)測(cè)量機(jī)后,如何提高修模作業(yè)者的水平,如何進(jìn)行型材問題的模具分析是本文要向大家介紹的。

1 三坐標(biāo)測(cè)量機(jī)的系統(tǒng)構(gòu)成,測(cè)量原理和測(cè)量模型

1.1 硬件構(gòu)成

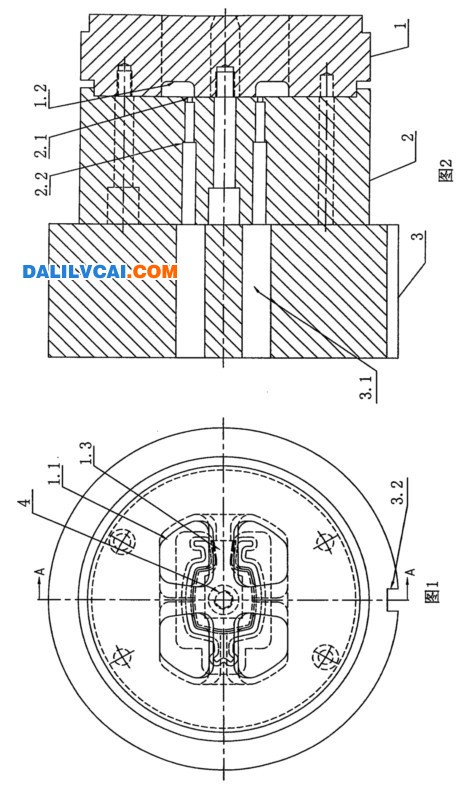

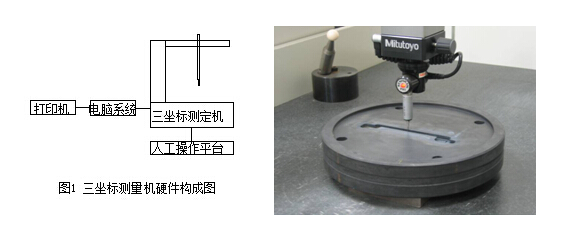

三坐標(biāo)測(cè)量機(jī)硬件系統(tǒng)由三坐標(biāo)測(cè)量機(jī),人工操作平臺(tái),電腦控制系統(tǒng)和打印機(jī)組成。如圖1所示,探測(cè)臂上的探測(cè)頭可以在xyz三維空間移動(dòng)和測(cè)量,電腦用于運(yùn)行自動(dòng)控制軟件和進(jìn)行數(shù)據(jù)處理,打印機(jī)用于輸出測(cè)量結(jié)果。

1.2軟件系統(tǒng)的測(cè)量原理和二次開發(fā)的測(cè)量模型

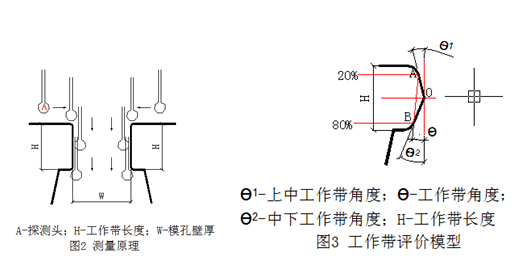

測(cè)量原理見圖2,先在模具表面建立測(cè)量基準(zhǔn)平面,然后將探頭置于工作帶邊緣,啟動(dòng)相應(yīng)的探測(cè)程序,探測(cè)頭A沿著工作帶表面進(jìn)行點(diǎn)掃描,記錄下每個(gè)點(diǎn)的坐標(biāo)數(shù)據(jù),測(cè)量終了后探測(cè)頭歸位,測(cè)量過程結(jié)束。

1.3工作帶評(píng)價(jià)的理論模型

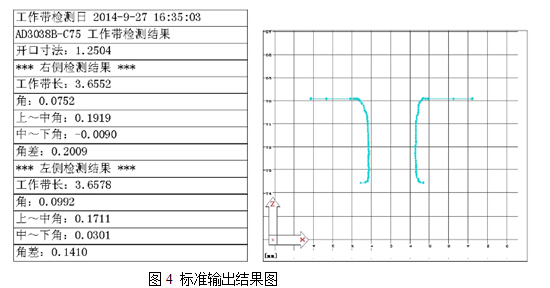

根據(jù)實(shí)際使用中工作帶可能存在的形式,建立了一種評(píng)價(jià)理論模型,如圖3所示,為了表述工作帶輪廓形狀的好壞程度(平面度),我們將工作帶分為上中和中下兩部分進(jìn)行評(píng)價(jià),引入了角差概念,為減少測(cè)量誤差,計(jì)算時(shí)取工作帶長(zhǎng)度的20%-80%范圍進(jìn)行評(píng)估。

1.4 測(cè)量結(jié)果的表達(dá)和輸出

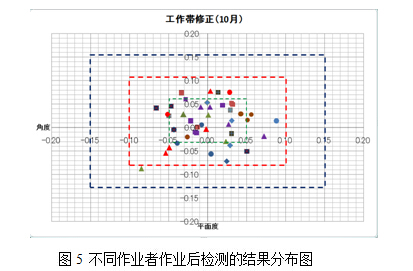

測(cè)量的坐標(biāo)數(shù)據(jù)經(jīng)電腦系統(tǒng)處理后生成直觀的文字和圖形的表達(dá)形式,由打印機(jī)進(jìn)行輸出,易于對(duì)結(jié)果進(jìn)行客觀分析,標(biāo)準(zhǔn)輸出結(jié)果如圖4所示:

輸出結(jié)果的信息包含:測(cè)量日期,模具型號(hào),壁厚尺寸,工作帶長(zhǎng)度,工作帶角度,上中工作帶角度,中下工作帶角度,角差,輪廓形狀圖。

1.5 對(duì)測(cè)量結(jié)果的評(píng)價(jià)標(biāo)準(zhǔn)

基于我廠對(duì)修模作業(yè)的要求,設(shè)定工作帶角度的作業(yè)標(biāo)準(zhǔn)為±0.05°管理范圍為±0.1°

角差管理范圍為±0.1°。超出此范圍的皆為不達(dá)標(biāo)。

2 利用三坐標(biāo)測(cè)量機(jī)幫助修模者提高作業(yè)水平

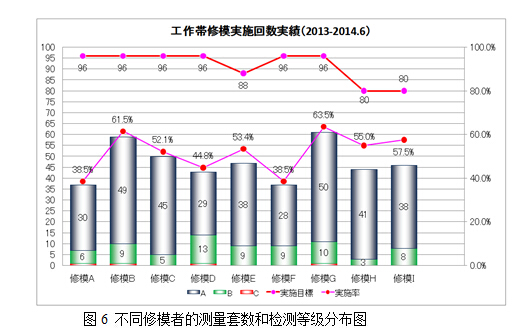

2.1 首先我們建立了一個(gè)作業(yè)測(cè)量記錄表,如圖5所示,圖中橫軸代表著檢測(cè)的工作帶角度誤差值,縱軸代表著表征工作帶平面度的角差值,圖中不同顏色的點(diǎn)代表著不同作業(yè)者拋光作業(yè)后的檢測(cè)結(jié)果。

2.2建立作業(yè)檢測(cè)結(jié)果的評(píng)估等級(jí),如圖6所示,A級(jí),代表角度和角差均在±0.05°范圍內(nèi),B級(jí),代表角度和角差均在±0.1°范圍內(nèi),C級(jí),代表角度和角差均在±0.15°,對(duì)每位修模作業(yè)者要求每月自檢2-3套模具,空閑時(shí)可以自行進(jìn)行練習(xí)。

2.3上述模式在實(shí)施一年后所取得的效果,各位修模作業(yè)者技能水平都有了相當(dāng)程度的提高,檢測(cè)結(jié)果A級(jí)達(dá)標(biāo)率達(dá)到80%以上,更重要的收獲是擠壓模具上機(jī)中止率由原來(lái)33%降到了現(xiàn)在的15%左右。

3 三坐標(biāo)測(cè)量機(jī)用于分析鋁材缺陷的模具問題的應(yīng)用案例

擠壓模具在使用一段時(shí)間后,或者經(jīng)多次拋光作業(yè)后工作帶都會(huì)出現(xiàn)不同程度的變形,如果能夠定期將使用中模具用三坐標(biāo)機(jī)進(jìn)行檢測(cè),就能夠預(yù)早的發(fā)現(xiàn)問題,并進(jìn)行修正,杜絕不良的型材問題發(fā)生。下面是集中常見的缺陷問題分析。

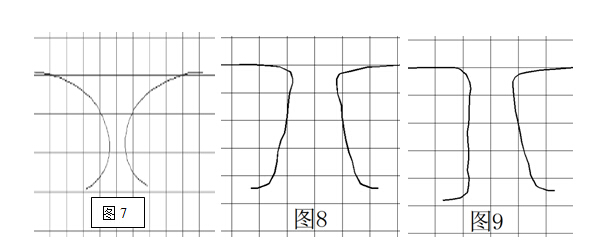

3.1鋁型材表面條紋增多,并伴有流點(diǎn)產(chǎn)生,將缺陷面模具工作帶用三坐標(biāo)機(jī)進(jìn)行檢測(cè)后發(fā)現(xiàn)工作帶塌邊較為嚴(yán)重,檢測(cè)結(jié)果如圖7所示,修正方法就是將工作帶打磨拋光還原到最初狀態(tài)。

3.2多孔模具在使用一段時(shí)間以后出現(xiàn)了流速差,在排除了擠壓機(jī)對(duì)中問題后,用三坐標(biāo)機(jī)對(duì)模具進(jìn)行檢測(cè),發(fā)現(xiàn)流速快的一孔工作帶下塌比較多,形成了明顯的負(fù)角度,如圖8所示,修正方法就是將負(fù)工作帶找正為90度,速差消除。

3.3 鋁型材出料平面波浪,平面凸,用三坐標(biāo)機(jī)對(duì)模具進(jìn)行檢測(cè),發(fā)現(xiàn)波浪一側(cè)的工作帶產(chǎn)生了塌邊,如圖9所示,修正方法,將塌邊一側(cè)的工作帶修正為+0.2-+0.4度的正角度。

4 結(jié)束語(yǔ)

介紹三坐標(biāo)測(cè)量機(jī)在擠壓修模中的應(yīng)用方法,三坐標(biāo)測(cè)量機(jī)可以在x,y,z三軸坐標(biāo)空間進(jìn)行任意點(diǎn)的坐標(biāo)測(cè)定,測(cè)量精度可以達(dá)到1um,其應(yīng)用軟件也功能強(qiáng)大,還可以方便的進(jìn)行二次開發(fā),應(yīng)用于不同的場(chǎng)合,國(guó)內(nèi)許多行業(yè)都用三坐標(biāo)測(cè)量機(jī)作為產(chǎn)品終檢儀器。但在擠壓修模上的應(yīng)用,本公司走在國(guó)內(nèi)同行業(yè)的前面,對(duì)提高修模者作業(yè)水平和進(jìn)行型材缺陷的模具分析提供了可靠地方法和手段。三坐標(biāo)測(cè)量機(jī)在修模間實(shí)際使用中起到了相當(dāng)大的作用,幫助修模者提高了自己的技能水平,并幫助修模者分析生產(chǎn)中的模具問題,為修模者提供可靠了分析數(shù)據(jù),修模者還用來(lái)對(duì)日常使用的角規(guī)進(jìn)行定期校正。除此以外,我公司還用于對(duì)新模具進(jìn)行終檢質(zhì)量驗(yàn)收,向模具制造車間和模具設(shè)計(jì)者反饋傾向和規(guī)律性數(shù)據(jù)用于改善相關(guān)工序。