1 鋁型材的發(fā)展趨勢

隨著中國經(jīng)濟建設(shè)的發(fā)展,中國建筑行業(yè)也迅猛的發(fā)展起來,鋁型材需求量也不斷地增加,型材的復雜程度不斷的加大。擠壓模具是鋁型材擠壓過程發(fā)生的場所,在鋁型材擠壓生產(chǎn)起到至關(guān)重要的作用,直接影響到擠壓產(chǎn)品的質(zhì)量、決定了擠壓產(chǎn)品的形狀、尺寸精度及表面質(zhì)量。復雜性使得鋁型材行業(yè)對模具的要求也不斷提高。合理的模具設(shè)計與制造加工是提高模具使用壽命的關(guān)鍵,提高模具使用壽命是產(chǎn)生生產(chǎn)效益的直接因素。

2 合理的模具設(shè)計

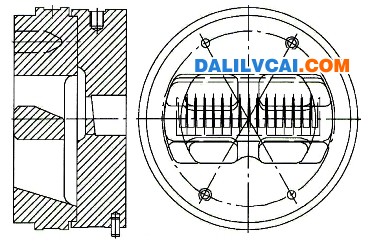

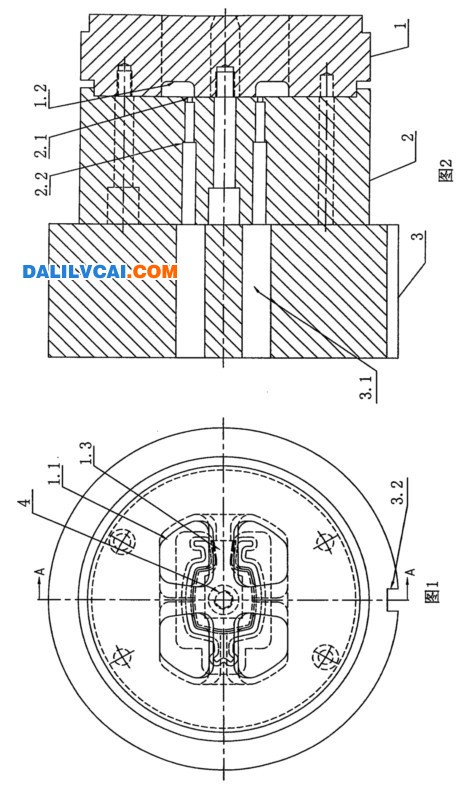

在設(shè)計、制造、生產(chǎn)的摸索與實踐中,從單孔型材模具到多孔型材模具的升級。如今本司成熟的多孔型材模具設(shè)計理念已成為提高產(chǎn)能的一種途徑,多孔型材模具成倍的產(chǎn)能遠遠超過以往單孔型材模具的生產(chǎn)效益值。使得多孔型材模具設(shè)計倍受歡迎,產(chǎn)品尺寸以及表面質(zhì)量得到廣大客戶的認可,為本司提高生產(chǎn)效益作出了突出的貢獻。要生產(chǎn)出合格的產(chǎn)品必須采用合理的多孔型材模具設(shè)計與制造加工提高成品出材率,為達到客戶這一要求以及滿足在供貨期內(nèi)客戶的需求量,模具設(shè)計理念與制造基點尤為重要。相對而言,多孔型材模具的整體強度比較薄弱,合理的模具設(shè)計參數(shù)對模具的使用壽命起著至關(guān)重要的作用。一般的單孔型材模具通常采用四孔四橋設(shè)計,這樣的設(shè)計在同行業(yè)比較常見也是相對穩(wěn)定的。但遠遠達不到多孔型材模具成倍產(chǎn)能的優(yōu)越性。與之而言多孔型材模具就不同于此。

2.1為考慮多孔模具腔中供料充分均勻及其平衡性。一模多腔必須采用多個料孔同時供料,這樣的模具多孔、多橋,以至于擠壓過程中傳遞給模具較高的壓力值,同時模具所承受的擠壓載荷也相應加重,而直接影響到模具的整體強度以及模具的使用壽命。為避免這一現(xiàn)象,可將設(shè)計的模具厚度減薄,減短金屬在料孔中的流動行程,模具料孔棱角加工全部以拋物線R角接順來降低料孔對金屬流動摩擦阻力(出料不穩(wěn)定的情況下可適當加厚上模,保證其強度與剛度)。

2.2料孔面積的設(shè)計應遵循擠壓本身的原理

2.2.1靠近擠壓筒中心壓力值遠遠大于擠壓筒邊緣壓力值,所以接近邊緣的料孔與中心料孔要有相應的面積比例。為了保證邊緣與中心料孔供料的相對穩(wěn)定,中心料孔設(shè)計為共用孔最好。與之對應的下模部分也應設(shè)計一定高度的欄基加以分腔與阻流,這樣可以使兩焊合室之間料流相對均勻不至于產(chǎn)生明顯流量差。

2.2.2料孔面積應盡可能的設(shè)計大些。如果在擠壓筒受限的情況下,可以將接近擠壓筒邊緣的料孔以擴孔的形式來滿足型材邊緣的供料,減少型材邊緣的流動阻力,達到同步出料減少型材偏壁的效果。同時也利于降低擠壓壓力、減輕對模具本身的受壓力提高模具使用壽命。

2.2.3為進一步減輕或避免中心與邊緣的壁厚差懸殊的現(xiàn)象,同時可將模芯向中心以X、Y軸橫縱向平移一定的理論壁厚尺寸控制。對于小模芯多孔型材模具,可想而知,這樣的型材極不穩(wěn)定。由于模芯受料孔流量差以及焊合室內(nèi)焊合壓力的影響,引起模芯側(cè)向受力不均而產(chǎn)生偏擺,出材后型材壁厚不均勻,懸殊較大。

a.設(shè)計的模芯角度可相應加大、下模焊合室相對做淺(陽極反應等表面處理應滿足有足夠焊合壓力 、保證其表面質(zhì)量),從而避免模芯過長偏擺幅度過大,對薄壁料更是如此。

b.在保證模具強度的前提下料孔應盡可能接近型腔,以避免料孔離型腔過遠金屬流入型腔困難,出材后型材壁厚尺寸縮水過多達不到壁厚公差要求,在無法避免上述情形的情況下,以設(shè)計經(jīng)驗也可將型材理論壁厚尺寸適當加厚加以調(diào)節(jié)。

2.2.4在一些非對稱的型材多孔模設(shè)計時,應充分考慮料孔與型腔的供料關(guān)系,正確放置料孔位置和選擇相應料孔的比例,以保證整個擠壓過程金屬流量的平衡和模芯四周受力的平衡。

2.2.5對于一些常規(guī)長腿的門窗穿膠料,往往會出現(xiàn)一些極其明顯的起坑、起骨等不良現(xiàn)象。為保證客戶高要求的型材表面質(zhì)量,避免該現(xiàn)象的產(chǎn)生,模具橋位的設(shè)計應離開型材的分流部分與平模部分的“T”字交匯處擺放 ,同時將靠近此處平模部分的工作帶設(shè)計為無過渡或者減緩工作帶落差,過渡取值平緩、圓滑,這樣使得“T”處的供料更為充分、均勻,從而使該處型材組織性能得到更大的改善,有效避免了型材起坑、起骨等暗影的產(chǎn)生。

3 模具制造的優(yōu)化

3.1在多孔模具的加工過程中,上模加工分兩面銑削加工。先加工入料面再從出料面用同一程式銑穿至入料面,這樣可以避免分流孔中間留下臺階,可以節(jié)約手工打磨時間,提高分流孔供料對稱性。更大程度上保證了模具供料的平衡性,這樣可使模具在擠壓的過程中出料的均衡性得到保障。

3.2在有導流的模具加工中,結(jié)合修模的實際經(jīng)驗,運用三維實體軟件模擬出導流供料平衡的導流形狀,加工出標準仿形電極。利用標準仿形電極對模具導流部位逐一進行加工,確保多孔模具導流部位供料一致性,更進一步保證多孔模具的擠壓出料的平衡性。

3.3上模有螺絲位與釘位的下空刀處,通常電火花提高下空刀處會留下直角,不同的提高量會留下不同高度的直角位。工作帶出現(xiàn)明顯的直角過度,生產(chǎn)出來的型材表面大多會出現(xiàn)起坑、起骨的現(xiàn)象。為了避免這類現(xiàn)象的產(chǎn)生,利用加工中心定制T形刀具銑出下空刀高低位的工作帶斜線過渡,工作帶變成高低曲線連續(xù)過渡出料變得平穩(wěn)。

有些模具設(shè)計出來模頸角度偏大,模頸過渡緩沖處較高。結(jié)合類似模具的返修方案及擠壓生產(chǎn)需求,結(jié)合實際效果模擬模具試模預判性。(例如:修改模芯角度實現(xiàn)金屬流動順暢性、修正制造加工工藝等等)

4 信息歸檔

對加工完成的模具實行存檔記錄、跟蹤試模、試模不合格返修、生產(chǎn)需求性。通過模具返修的信息進行拍照,對模具設(shè)計與加工存在的缺陷進行修正與存檔。進一步完善模具信息,整合出合理的設(shè)計與加工方式,為補充模具提供有圖有據(jù)的信息數(shù)據(jù)庫。

結(jié)束語:

擠壓模具設(shè)計及工藝優(yōu)化、提高模具使用壽命、生產(chǎn)效益。通過模具制造工藝的優(yōu)化、信息的建立及完善,設(shè)計圖紙的修改,整合出合理的模具設(shè)計及行之有效的加工方案。對提高模具使用壽命起著決定性作用,從而提高生產(chǎn)效益值。