摘要:文章敘述了蓄熱式燃燒技術(shù)的工作原理,并對燃料換向蓄熱式燃燒技術(shù)和燃料不換向蓄熱式燃燒技術(shù)進行了比較,發(fā)現(xiàn)換向蓄熱式燃燒技術(shù)熔化速度快,造價高,適用于10噸以上的熔鋁爐;不換向蓄熱式燃燒技術(shù)熔化速度慢,故障率低,適用于10噸以下,特別是燃重油的小型熔鋁爐。

關(guān)鍵詞:熔鋁爐;不換向蓄熱式燃燒;換向蓄熱式燃燒;節(jié)能效果

1 前言

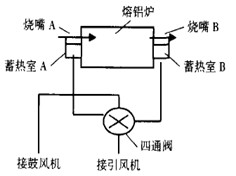

燃料換向蓄熱式燃燒技術(shù)是由英國Hotwork Development公司和British Gas公司合作開發(fā)推出的新式的蓄熱式燃燒技術(shù),近十幾年以來在熔鋁爐上獲得了廣泛的應(yīng)用[1、2、3]。該技術(shù)采用耐火球做蓄熱體,單位體積蓄熱面積可達200m2;蓄熱的空氣溫度可達1000℃,僅比爐內(nèi)溫度低200℃左右;回收了85%以上的煙氣廢熱,并將這些熱量返回爐中助燃,極大減少了燃料消耗,被國際上稱之為21世紀的節(jié)能關(guān)鍵技術(shù)之一。換向蓄熱式燃燒技術(shù)的工作原理如下:

如圖1所示,蓄熱室A處于鼓風(fēng)狀態(tài)時,燒嘴A點燃處于燃燒狀態(tài),此時蓄熱室B處于引風(fēng)狀態(tài),燒嘴B停止工作。高溫?zé)煔膺M入蓄熱室B將熱量傳遞給其中的陶瓷球;四通閥換向后,蓄熱室B處于鼓風(fēng)狀態(tài),燒嘴B開始燃燒。冷空氣通過蓄熱室B時吸收陶瓷球的熱量,溫度上升到1000度。此時燒嘴A停止工作,蓄熱室A處于引風(fēng)狀態(tài),高溫?zé)煔膺M入蓄熱室A將熱量傳遞給其中的陶瓷球,放熱后煙氣溫度下降到150度左右進入引風(fēng)機。燒嘴A蓄熱室A、燒嘴B蓄熱室B按照四通閥的換向交替工作。

圖1 燃料換向蓄熱式燃燒技術(shù)工作原理

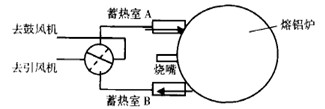

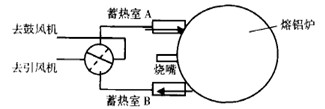

對于換向式蓄熱燃燒系統(tǒng),由于燃料換向燃燒,在企業(yè)使用油料、特別是使用粘度較高的油料作為燃料時,燒嘴經(jīng)常發(fā)生堵塞、結(jié)焦、斷火、不燃等現(xiàn)象;給安全生產(chǎn)留下極大的隱患[4,5]。因此,近些年來人們提出了燃料不換向蓄熱式燃燒技術(shù)。其工作原理如圖2所示:

圖2 燃料不換向蓄熱式燃燒技術(shù)工作原理

只安裝一個燃料燒嘴,燃料自燒嘴噴入熔鋁爐,不再換向。當(dāng)常溫空氣經(jīng)過蓄熱室(蓄熱室A、B內(nèi)均裝有高鋁耐火球)A時,蓄熱室A耐火球的熱量傳給了空氣,使空氣達到1000℃以上的高溫,高速噴出后給燃料助燃;燃燒產(chǎn)物(高溫?zé)煔?進入蓄熱室B將熱量傳給蓄熱室B中的陶瓷球,溫度下降到150度左右進入引風(fēng)機。換向后,蓄熱室B供熱空氣給燃料助燃,蓄熱室 A排煙氣給陶瓷球蓄熱。A、B兩蓄熱室助燃、排煙反復(fù)更換,陶瓷球放熱、蓄熱也伴隨變化,助燃空氣溫度始終保持在1000℃,比爐溫低200℃左右,進入引風(fēng)機排向大氣的煙溫在150℃左右。

不換向蓄熱式燃燒技術(shù)只有一個燃料燒嘴,燃料連續(xù)燃燒不換向,因此也就不存在燒嘴堵塞、結(jié)焦、斷火、不燃、爆鳴、爆燃等問題,其使用安全性及壽命均得到極大提高,樂意為小型熔爐廠家所采用。

2 不換向連續(xù)式蓄熱燒嘴的適用范圍

不換向連續(xù)式蓄熱燒嘴燃料和空氣以單獨的管道供應(yīng),在爐膛內(nèi)依靠高流速的空氣將燃料吸入后燃燒,燃燒的好壞取決于燃料和空氣的相對速度和距離。鋁爐的噸位越大,燃料噴口和空氣噴口之間的距離也越大,空氣也越難將燃料充分吸入,燃燒自然惡化。因此,不換向連續(xù)式蓄熱燒嘴只適用于爐體較窄的熔爐。具體來說,是10噸以下的熔鋁爐。

此外,由于燃料和空氣在爐膛內(nèi)邊混合邊燃燒,速度慢,溫度低,熔化率一般不會超過2.5噸/小時,也不適合10噸以上的熔鋁爐采用。

但是,不換向連續(xù)式蓄熱燒嘴造價低,特別是采用重油做燃料時,不存在燒嘴堵塞、結(jié)焦、斷火、不燃、爆鳴、爆燃等問題,其使用安全性及壽命均得到極大提高;所以,適用于10噸以下,特別是燃重油的小型熔鋁爐。

我公司于2012年采用不切換蓄熱式燃燒技術(shù)對一臺8噸燃重油熔鋁爐進行了節(jié)能改造,驗收結(jié)果如下:

表1 驗收數(shù)據(jù)表

由表1不難看出,改造后,節(jié)能效果顯著。噸鋁重油消耗量由原來的75kg,下降到55kg,下降了30%。目前,重油價格為5元/kg,噸鋁可節(jié)省天然氣費用100元;按8噸熔鋁爐年產(chǎn)鋁棒8千噸計算,每年可節(jié)省重油費用80萬元。改造費用大約24萬元,投資回收期不到4個月,完全可以大力推廣。

3 換向式蓄熱燒嘴的適用范圍

換向式蓄熱燒嘴燃料和空氣在燒嘴內(nèi)已完全混合,高溫燃燒后高速噴入爐膛,溫度高,速度快,熔化率可以超過6噸/小時,適用于10噸以上的大型熔鋁爐。

此外,換向式蓄熱燒嘴造價高,采用重油做燃料時,存在燒嘴堵塞、結(jié)焦、斷火、不燃、爆鳴、爆燃等問題,所以不適用于燃重油的熔鋁爐,而適用于燃天然氣的大型熔鋁爐。

我公司于2012年采用不切換蓄熱式燃燒技術(shù)對一臺20噸熔鋁爐進行了節(jié)能改造,驗收結(jié)果如下:

表2 驗收數(shù)據(jù)表

由表2不難看出,改造后,節(jié)能效果顯著。噸鋁天然氣消耗由原來的80m3,下降到57m3,下降達到30%。目前,天然氣價格為4.5元/m3,噸鋁可節(jié)省天然氣費用100元;按20噸熔鋁爐年產(chǎn)鋁棒2萬噸計算,每年可節(jié)省天然氣費用200萬元。改造費用大約50萬元,投資回收期3個月,完全可以大力推廣。

4 結(jié)論

根據(jù)上文的論述,不難得出以下結(jié)論:

(1)換向蓄熱式燃燒燒嘴溫度高,熔化速度快,熔化率可達8噸/小時,適用于10噸以上的熔鋁爐。

?。?)不換向蓄熱式燃燒燒嘴溫度低,熔化速度慢,熔化率小于2.5噸/小時,但是造價低,適用于10噸以下的熔鋁爐。

?。?)不換向蓄熱式燃燒燒嘴不存在燒嘴堵塞、結(jié)焦、斷火、不燃、爆鳴、爆燃等問題,極適用于以重油為燃料的燒嘴。

(4)換向蓄熱式燃燒燒嘴造價高,火焰穩(wěn)定,溫度高,但是怕堵塞,適用于以天然氣為燃料的熔鋁爐。

?。?)上述兩項技術(shù)的節(jié)能效果均十分顯著,年節(jié)約燃料費用百萬元以上,投資回收期不到半年,值得在同行業(yè)中大力推廣。